| 今日からは下関フードテクノフェスタで展示する技術や食品の紹介を行います。始めに、芝恒男・食品科学科長に安心・安全なふぐ剥き身製造技術について聞きました。 のっけから大変失礼ですが、何が安心・安全なのでしょうか? 細菌の汚染レベルが非常に少ないと言うことです。なにしろ魚肉1グラムあたり10細胞以下になるのですから。 10細胞以下ってすごいのですか? そうですね、これまでの技術であればどんなに頑張ったって、魚肉1グラムあたり1,000細胞ぐらいだと言ったらわかってくれるでしょうか?10細胞以下なので、冷蔵での商品寿命が2倍以上になります。 え!?1,000細胞? 驚かないでください。1,000細胞であれば大変衛生的です。魚が腐った状態で1億細胞、一般に言えば10万細胞以下に抑える努力が成されています。 と言うと10細胞とは凄いのですね。どうしてそんな事が可能になるのでしょうか? 魚肉が宙に浮いているんです。まな板に一切ふれない。だから細菌汚染が殆どおきない。 ほう。宙に浮いている?まな板に一切ふれない? まずヘッドカッターで脊椎骨を切る、そしてパカッと魚体を折り曲げて、露出した魚肉を身欠きハンガーに掴ませて皮を一気に引っ張る。そうすると皮と内臓が魚肉フィレーから剥がれます。この間、魚肉は器物に一切触れない。だから細菌汚染レベルが超のつく位に低いんです。 |

|

|

|

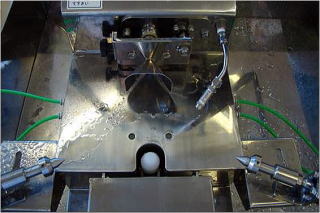

| 剥き身を作製するところ |

|

| ヘッドカッターと言うのは断頭ですか? 違います。処理後も頭は腹皮で繋がっています。脊椎骨までで刃がとまり、断頭されません。大きな傷口が空いて、魚がへし折れてしまう、そんな感じです。 そんな機械はこれまでにもあったのでしょうか? ありませんね。これまでの機械は皆、切断機でした。 |

|

|

|

| ヘッドカッターの魚体ステージ |

|

| 安心・安全と言う事以外に、製造機械システムのメリットは何かあるのでしょうか? まず短時間で大量に剥き身、つまりフグ業界で言う身欠きを8時間で1,000尾分から1,500尾分も作れます。職人さんが徹夜して1,800尾くらい処理出来るようですが,毎日徹夜する訳にはいきません。 なるほど、他にはありますか? 熟練を必要としないことでしょう。河豚処理士1人が居れば,後は手伝いのパートさんで充分です。 それだと職人さんが仕事を失う事になりませんか? うう、難しい問題ですね。ただ河豚の一連の工程のうちの、皮と内臓を分離する仕事、さらには皮と頭蓋を分離する仕事、これらは機械ではまだ出来ません。当分の間は、職人的な技術に頼る企業も多いのではと思います。トラフグの場合、皮と頭蓋の部分は、商品としても重要ですから。 |

|

|

|

| 処理前にフグを冷水処理しているところ |

|

| 話しが変わりますが,何故機械を開発したのでしょうか? 実は私たちは無菌フグの仕事をしていまして。 無菌ふぐ? ええ、汚染細菌数がゼロの生フィレーのことですが、30日間冷蔵しても美味しく食べられると言った特徴があるのですが、製造に手間とコストがかかる。これを解決するために、製造機械システムを開発したのです。開発したシステムで生フィレ?を製造した後に、真空包装し、数秒間熱湯に漬ければ無菌の剥き身が出来ます。 ちょっとピントきませんね。美味しいのでしょうか? 大変美味しいです。フェスタでは、無菌のフィレーから製造したカルパッチョを試食に提供しますので、食べてみてください。 最後に、今後この機械システムは社会的にどんな影響を及ぼすでしょうか? 大変衛生的なので消費者にとってのメリットが大きいと思います。またフグの処理能力が格段に飛躍するので、一般市民がトラフグの刺身を食べる機会が多くなると思います。現在、日本国内で消費されるトラフグは年6,000トンほどですが、これが数倍になっても充分に処理出来ます。 それは楽しみですね。私もどこかでご相伴に預かりたいです。 |